今日の安曇野は蒸し暑いのか、涼しいのか、いまいち状況がつかめない天気でした。

さて、前回までに天板と脚の大まかな加工が終了。

この日はいよいよ、最終段階!

まず、脚部分を猫足の形にしていきます。最初はジグソーで大まかな型取り。

それが出来たら、バンドソーできれいに整形!

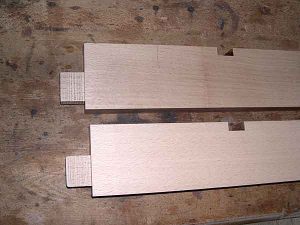

こんな形になりました。

この後、トリマーを使用して面取り(角を1㎜ほど落とします)。

そして各パーツすべてにカンナをかけます。

ブナの木は、非常に硬い木なので、カンナの刃の出も小さくし、とにかく薄く削っていきます。通常の木材よりも根気が必要・・・もう汗だく!!

カンナをかけると、表面が鏡面のようにつるつるになります。

そして#320番のサンドペーパー(紙やすり)を使って、表面を仕上げます。

サンドペーパーは番号が若いほど荒いのですが、#320番になると、削る、と言うよりは、磨くといった表現の方がよいでしょうか。

さあ、最後に組立です!!

家具を製作していて、一番楽しい時です!!

ホゾ組の凹にボンドを塗り、天板に脚を接合して、組み立てが終わったら最後にクランプで固定!

ここで家具の形がわかったでしょうか?

これで、ボンドが固まるまで一晩おいときます!

出来上がりは、後日に!

とは言え、納品日が近づいている~~~~~~!

とても楽しんでいる状況ではないかも!!